影响钣金加工精密度的原因主要有以下几个方面:

一、材料因素

材料质量:

钣金材料的材质均匀性对加工精度有重要影响。如果材料内部存在杂质、气孔、裂纹等缺陷,在加工过程中可能会导致局部应力集中,从而影响尺寸精度和表面质量。例如,使用质量较差的钢板进行折弯加工时,可能会出现折弯角度不一致、表面不平整等问题。

材料的硬度也会影响加工精度。硬度不均匀的材料在加工过程中可能会出现变形不一致的情况,导致尺寸偏差。例如,对于硬度较高的材料,在切割时可能需要更大的切割力,容易引起切割边缘的毛刺和变形。

材料厚度公差:

钣金材料的厚度公差是影响加工精度的重要因素之一。如果材料的厚度公差较大,在进行折弯、冲压等加工时,会导致零件的尺寸和角度偏差。例如,设计要求钣金件的厚度为 2mm,但实际使用的材料厚度在 1.95mm 到 2.05mm 之间波动,这就会使折弯后的角度和尺寸与设计值产生偏差。

二、设备因素

加工设备精度:

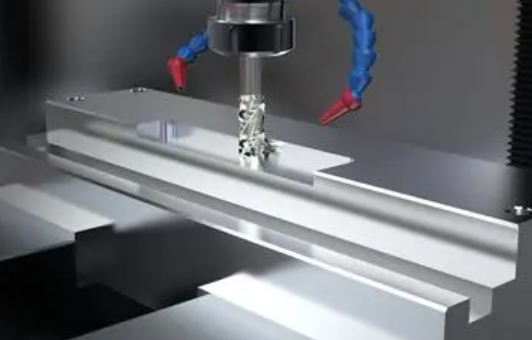

钣金加工设备的精度直接决定了加工零件的精度。例如,激光切割机的切割精度、数控折弯机的折弯精度等都会影响钣金件的尺寸和形状精度。如果设备的精度不高,即使采用了先进的加工工艺,也难以保证加工精度。

设备的稳定性也是影响精度的重要因素。设备在长时间运行过程中,如果出现振动、位移等不稳定情况,会导致加工尺寸的偏差。例如,激光切割机在切割过程中,如果设备的光路不稳定,会使切割线条不直,影响切割精度。

刀具和模具磨损:

在钣金加工过程中,刀具和模具的磨损会影响加工精度。例如,冲裁模具在使用一段时间后,刃口会逐渐磨损,导致冲裁件的尺寸变大、边缘毛刺增多。折弯模具的磨损也会使折弯角度发生变化,影响零件的精度。

定期检查和更换刀具和模具是保证加工精度的重要措施。同时,选择质量好、耐磨性高的刀具和模具,也可以延长其使用寿命,提高加工精度。

三、工艺因素

加工工艺选择:

不同的钣金加工工艺对精度的影响不同。例如,激光切割的精度通常比传统的剪切工艺高,但成本也相对较高。冲压加工的精度受到模具精度和冲压压力的影响。在选择加工工艺时,应根据零件的精度要求、生产批量等因素进行综合考虑。

合理的工艺参数设置也是保证加工精度的关键。例如,在激光切割时,切割速度、功率、气体压力等参数的设置会影响切割质量和精度。在折弯加工时,折弯角度、折弯半径、压力等参数的设置会影响折弯件的精度。

工艺顺序安排:

钣金加工的工艺顺序对精度也有影响。合理的工艺顺序可以减少加工过程中的误差积累,提高零件的精度。例如,在进行多个折弯工序时,如果顺序不合理,可能会导致零件的变形和尺寸偏差。先进行主要的折弯工序,再进行次要的折弯工序,可以更好地保证零件的精度。

工艺顺序的安排还应考虑到材料的特性和加工设备的限制。例如,对于一些容易变形的材料,应先进行一些预加工,如退火处理等,以减少加工过程中的变形。

四、人为因素

操作人员技能:

操作人员的技能水平直接影响钣金加工的精度。熟练的操作人员能够准确地掌握加工设备的操作方法和工艺参数的设置,从而保证加工精度。例如,在数控折弯机上进行折弯操作时,操作人员需要根据零件的图纸要求,准确地设置折弯角度、折弯半径和压力等参数,否则会导致折弯件的精度不符合要求。

对操作人员进行定期的培训和技能考核,提高他们的操作水平和质量意识,是保证加工精度的重要措施。

测量误差:

在钣金加工过程中,测量误差也是影响精度的一个重要因素。如果测量工具不准确、测量方法不正确或者操作人员的测量技能不熟练,都会导致测量误差。例如,使用卡尺测量零件的尺寸时,如果卡尺的精度不够或者测量方法不正确,会使测量结果与实际尺寸存在偏差。

选择精度高、可靠性好的测量工具,并对操作人员进行正确的测量方法培训,可以减少测量误差,提高加工精度。

以下是一些检测钣金加工精密度的方法:

一、尺寸测量

量具测量

卡尺:

游标卡尺是最常用的测量工具之一,可以测量钣金件的长度、宽度、厚度等线性尺寸。它的精度一般可以达到 0.02mm 或 0.05mm,适用于测量精度要求不是特别高的钣金件尺寸。例如,对于普通的钣金机箱外壳,使用游标卡尺可以快速测量其边长、板材厚度等尺寸是否符合设计要求。

数显卡尺在测量精度和读数方便性上更具优势,其精度可以达到 0.01mm 甚至更高。在测量一些精度要求较高的钣金件,如精密仪器的钣金外壳时,可以使用数显卡尺准确获取尺寸数据。

千分尺:

千分尺主要用于精确测量钣金件的厚度,它的精度可达到 0.001mm。当加工对板材厚度精度要求极高的钣金件时,如航空航天领域的某些钣金部件,千分尺能够精确检测是否符合设计的厚度标准。

高度尺和深度尺:

高度尺用于测量钣金件的高度尺寸,深度尺则可测量孔的深度等尺寸。在检测具有台阶结构或孔结构的钣金件时,这两种量具可以准确判断高度和深度尺寸是否精准。

三坐标测量仪(CMM)

三坐标测量仪是一种高精度的测量设备,它可以测量钣金件的三维尺寸和形状误差。通过探测头在钣金件表面采集大量的点数据,然后与设计模型进行对比分析,能够精确地检测出尺寸偏差、平面度、垂直度、圆柱度等多种几何形状误差。这种方法适用于对精度要求非常高的复杂钣金件,如汽车发动机的钣金部件、高端机械设备的钣金结构件等。

二、形状与角度检测

角度量具

万能角度尺:

万能角度尺可用于测量钣金件的折弯角度。它可以在一定范围内调整测量角度,精度一般为 2'(即 0.033°)或 5'(即 0.083°)。在钣金加工中,如制作钣金框架时,需要准确测量折弯角度是否符合设计要求,万能角度尺就能发挥作用。

正弦规:

正弦规与量块配合使用,可以精确测量钣金件的角度。它主要用于测量精度要求较高的小角度,通过三角函数关系计算出角度值,精度可达到几秒的水平。对于一些特殊的钣金结构,如具有倾斜面且对角度精度要求极高的部件,正弦规是一种有效的测量工具。

光学检测方法

投影仪:

投影仪将钣金件的轮廓投影到屏幕上,通过与标准图形对比,可以直观地检测形状和尺寸的偏差,特别适用于检测具有复杂形状的小型钣金件。例如,在加工一些小型的钣金冲压件时,投影仪能够快速判断其轮廓形状是否正确。

激光扫描仪:

激光扫描仪可以快速获取钣金件的三维表面数据,然后生成三维模型与设计模型进行对比,从而检测形状和角度的精度。这种方法对于大型、复杂的钣金结构件检测非常有效,如大型建筑的钣金装饰构件、大型机械设备的钣金外壳等。

三、表面质量检测

粗糙度检测

粗糙度仪:

粗糙度仪通过触针在钣金件表面划过,测量表面微观不平度的数值,即表面粗糙度。它可以直接读出 Ra(轮廓算术平均偏差)等粗糙度参数值,以此判断钣金件表面的光洁程度是否符合要求。例如,对于一些外观要求较高的钣金产品,如电子产品的外壳,需要用粗糙度仪检测表面粗糙度是否在规定范围内。

外观检查

采用目视检查或借助放大镜、显微镜等工具,检查钣金件表面是否有划伤、凹坑、凸起、裂纹等缺陷。对于一些对外观质量要求严格的钣金件,如汽车车身的钣金部分,外观检查是确保产品质量的重要环节。